吹塑成型作为塑料加工的重要分支,凭借模具成本低、适应性强及可成型复杂曲面等优势,在包装容器、工业部件等领域应用广泛。然而,其加工过程中暴露的技术难题直接影响成品质量和生产成本。深入分析这些瓶颈并制定科学对策,对提升行业竞争力具有现实意义。本文将聚焦五大核心问题,结合成因分析与解决方案,为行业技术人员提供系统性优化路径。

型坯吹破是中断生产流程的典型故障,其成因多元且需针对性处理:

模具设计缺陷:刀口过于尖锐会直接割裂型坯。对策在于加大刀口宽度至合理范围(通常≥0.5mm)并优化倾角至钝角,分散应力集中点。

原料与工艺失配:原料含水率超标或混入杂质会形成气泡薄弱点;熔体温度过高则降低强度。需严格执行原料预干燥(建议≤0.02%含水率)、定期清理模口沉积物,并依据树脂特性调整熔体温度(如HDPE控制在170-200℃)。

吹胀参数失衡:吹胀比过大或锁模力不足会导致局部过薄破裂。应优化吹胀比至2-2.5:1,并提高锁模压力(通常≥20bar)或降低吹气压力(0.6-1.0MPa)。

型坯尺寸波动:长度不足或壁厚不均需检查挤出机控制系统,如储料缸机头伺服阀响应速度,并通过PID算法减少参数漂移。

某容器厂频繁出现瓶底吹破,经检测发现回料掺混率达40%且未充分干燥。通过降低回料比例至15%、增加除湿干燥机(露点≤-40℃),故障率下降70%。

制品滞留模具不仅降低效率,还可能损伤产品表面:

冷却过度:过长的吹胀冷却时间会使制品收缩率降低、刚性增大。需缩短冷却时间至合理值(实验确定临界点),同时提高模具温度至露点以上(通常>20℃),减少“冷焊”效应。

模具结构缺陷:型腔毛刺、凹槽过深或斜度不足均会增加脱模阻力。应对型腔喷砂处理(Ra≤0.8μm)、凹槽深度控制在壁厚50%以内,凸筋斜度增至1:50。对于深腔制品,可添加纳米粒子改性脱模剂(如硅油乳液),降低摩擦系数。

设备动作失调:启模时前后模板速度差>10%会导致受力不均。应校准锁模装置液压同步阀,确保平行开模;并重新校核模具安装平面度(误差≤0.05mm/m)。

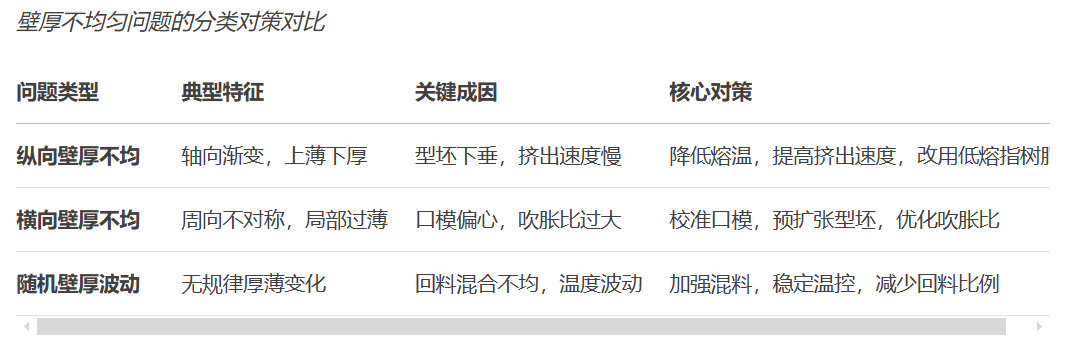

壁厚不均直接削弱制品力学性能,需按方向分类处理:

主因:型坯自重下垂,尤其高熔指树脂或高温状态。

对策:降低熔体温度10-15℃,提高挤出速度20%-30%;改用低熔指树脂(如HDPE MI=0.3-0.5g/10min);采用型坯程序控制器预补偿下垂量。

主因:口模间隙偏差、吹胀比过大或制品几何不对称。

对策:校准口模间隙(公差±0.05mm),闭模前机械手拉直型坯;对不对称制品采用预扩张技术使型坯偏向薄壁区;降低吹胀比至2:1以下,或改用多层共挤平衡流动。

主要由模具排气不良引起,残留气体在型腔形成微孔。应对型腔进行喷砂处理(粒度60-80目),增设排气槽(深度0.015-0.03mm)或镶排气塞。

模具温度低于露点会导致冷凝水滞留,需提高模具温度或采用防结露涂层。

排气不足时气体阻碍塑料贴附型腔。除增加排气槽外,需提高吹胀压力(通常≥0.8MPa)并延长保压时间。

熔体温度过低使流动性下降,应提高机头温度10-20℃,或添加5%-10%的填充母料改善流变性能。

锁模力不足或刀口磨损是主因。需提高锁模压力30%,修磨刀口(锋利度R角≥0.2mm),并加深逃料槽深度至刀口的2-3倍。

吹气启动过早需延迟气阀开启时间至合模后0.5-1s。

直接关联模口清洁度。应定期用铜刮刀清理模口(每班≥2次),更换破损滤网(目数≥80目),并避免色母分解(控制温度在树脂分解点以下50℃)。

回料混合不均需采用高速涡流混料机(转速>1000rpm),并控制回料比例<20%。

加热圈老化导致温控波动时,需更换陶瓷加热器并加装PID温控模块。

长期稳定生产需跳出“问题-对策”的循环,建立预防体系:

模具设计阶段:采用热流道模减少冷料,运用模流分析预测壁厚分布,并选择高导热模具钢(如铍铜合金)提升冷却效率。

智能控制升级:引入型坯壁厚自动反馈系统,实时调节模口间隙。

工艺标准化:建立参数数据库,如针对HDPE的“温度-压力-时间”匹配矩阵,缩短试模周期30%。

R&D/Leverage公司的IBM系统通过专利技术解决了热膨胀导致的模具弯曲、冷启动等问题,实现了38腔模具的高稳定性生产。

吹塑模具的问题链本质是材料流变学、结构力学与热力学耦合作用的结果。短期对策可快速恢复生产,但长期稳定需构建三位一体预防体系:

材料端:严控含水率与回料质量,建立来料检验标准;

模具端:设计阶段植入排气与脱模优化,定期保养刀口与导柱;

工艺端:参数数字化管理,引入自适应控制系统。

唯有将经验转化为数据,方能在“问题发生前”精准拦截,推动吹塑加工从经验依赖向数据驱动的跨越。

http://www.mingyanmj.com名研模具塑胶模具加工厂家