在家电行业激烈竞争的今天,小家电凭借创新设计和功能集成快速占领市场。而注塑模具作为小家电生产的核心装备,其加工质量直接决定了产品的外观、精度与耐用性。然而,随着小家电向微型化、多功能化和个性化方向发展,其注塑模具在加工过程中面临前所未有的技术挑战。

现实困境:小家电模具的加工精度每下降0.1mm,产品装配不良率上升25%,后期调试成本激增30%以上。

小家电注塑模具需兼顾精密性与复杂性,其加工难点集中体现在以下方面:

小家电零件普遍尺寸小、结构紧凑,对模具精度要求极高。尺寸精度不足是最常见问题,如型腔关键尺寸超差±0.05mm,会导致冰箱内胆与部件装配困难;位置精度偏差则引发孔位偏移,使冷却水路布局失效,造成产品变形。

小家电对外观要求严苛,但模具加工中易产生多种表面缺陷:流痕与熔接痕(因熔体流动不均或浇口设计不当)、银纹与黑斑(材料含挥发物或受污染时产生)、表面粗糙度超标(高速铣削中刀具磨损导致)。

现代小家电普遍集成薄壁结构(如电吹风外壳壁厚<1mm)、微细纹理(咖啡机按键防滑纹)及异形曲面(空气净化器流线型格栅)。传统加工方法难以满足这些复杂结构的要求。

传统直线钻孔式冷却水道难以贴合复杂型腔,导致模温不均。热点区域冷却缓慢,占整个注塑周期70%的冷却时间进一步延长,且产品易因温差产生翘曲变形。

面对上述挑战,行业已开发出多项针对性解决方案:

五轴联动加工中心搭载高精度光栅尺(主轴径向跳动≤0.005mm),实现复杂曲面一次装夹成型。采用≤0.5mm的硬质合金涂层刀具,配合分层环切策略,控制薄壁变形。

使用铜钨合金电极减少损耗,通过脉冲参数优化(能量10-50J,脉宽1-10μs)将表面粗糙度从Ra 3.2μm改善至Ra 1.6μm。利用短脉冲激光在模具表面刻蚀微结构,实现复杂纹理效果。

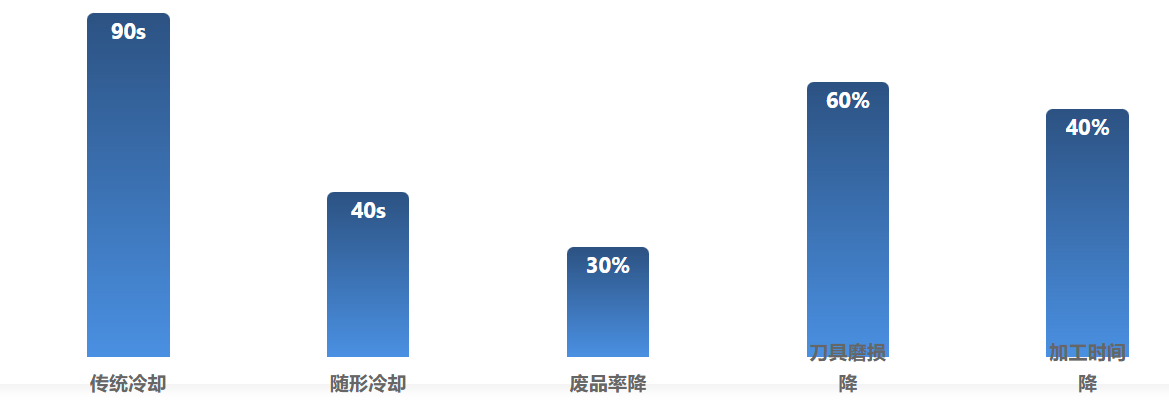

通过激光选区熔化(SLM)成型随形水路,完全贴合型腔轮廓。某企业采用随形冷却镶件后,冷却周期从90秒降至40秒,效率提升125%,同时减少翘曲变形。

利用传感器实时监测熔体状态,自动调整注射速度(±0.5mm/s)和压力(±5MPa)。集成加热伸缩杆与随形冷却槽,停机时防止塑料凝固,生产时实现快速均温。

技术关键:优化SLM工艺参数(激光功率100-300W,层厚0.02-0.05mm),结合热等静压(HIP)消除内部气孔,确保模具寿命。

除技术创新外,需构建全流程管理体系:

采用模流分析软件预测填充行为,优化浇口位置和冷却布局。对壁厚突变区增设溢料槽减少流痕,加强筋厚度控制在主壁厚50%-80%以避免缩痕。

材料处理:ABS在80-90℃下干燥2-4小时,消除银纹。注塑参数:模温误差≤±3℃,保压时间误差±1s,有效稳定收缩率。

建立全流程检测链:三坐标测量关键尺寸,白光干涉仪分析表面粗糙度,并利用质量追溯系统记录加工参数,实现问题快速溯源。

小家电注塑模具加工正经历三重变革:

海德汉TNC系统实现"智联制造",设备OEE(综合效率)提升30%。AI驱动的实时工艺调控系统将成为行业标配。

3D打印与五轴加工中心结合,解决异形结构制造难题。到2028年,70%以上的精密小家电模具将采用随形冷却技术。

通过模具精度提升和稳定性优化,废品率降低50%,材料损耗减少25%,实现可持续制造。

小家电注塑模具的加工难题,实则是精密制造、材料科学、数字控制技术的综合博弈。从五轴高精加工到金属3D打印随形水路,从智能温控模具到全流程质量追溯,每一次技术突破都在重塑行业边界。

未来,随着人工智能与工业物联网的深度融合,模具加工将进入"自我感知、动态优化"的新阶段,为小家电的创意设计提供无限可能——毕竟,再精巧的产品构想,都需要以毫米为战场的模具技术作为基石。