薄壁件(<0.5mm)注塑模具如何控制变形与飞边

在电子接插件、医疗微流控芯片、超薄包装等前沿领域,壁厚低于0.5毫米的薄壁注塑件已成为关键载体。这类产品在生产中面临双重挑战:飞边——熔料从模具分型面溢出形成的薄片状毛刺;变形——脱模后或冷却过程中出现的尺寸扭曲。尤其当壁厚进入亚毫米级时,传统注塑工艺的容错空间被急剧压缩,飞边和变形从“可修复缺陷”变成“不可接受的失效”。

一、薄壁注塑的独特挑战

薄壁注塑绝非普通注塑的简单延伸。当壁厚低于0.5mm时,熔体在模腔中的冷却速率呈指数级上升。工程实践表明,壁厚每减小0.1mm,熔体冷却时间缩短约25%,这要求注射速度必须达到常规注塑的1.5~2倍以上(常需超过300mm/s)才能实现完整充填。然而高速注射必然带来更高的模腔压力,当局部压力超过合模力时,模具分型面会被撑开形成飞边,尤其在分型面、顶针孔隙、滑块配合处。

同时,薄壁件的比表面积显著增大,冷却收缩的各向异性被放大。以0.4mm壁厚PC件为例,温差10℃引起的线性收缩差异可达0.15%,足以导致边缘翘曲肉眼可见。更关键的是,薄壁结构自身的抗弯刚度弱,在顶出或保压阶段轻微应力即诱发永久变形。

二、飞边产生的根源与薄壁件特有关系

飞边产生的本质是“力平衡”被打破:模腔压力 > 合模力+模具闭合强度。在薄壁注塑中,这一矛盾尤为尖锐:

-锁模力临界效应:传统经验认为锁模力需达注射压力的3~5倍,但薄壁高速注塑时,浇口附近瞬态压力可突破150MPa。例如投影面积50cm²的薄壁件,理论上需锁模力750吨以上,而实际生产中设备吨位不足常成为飞边主因。

-微间隙渗透:常规注塑中0.02mm模具间隙可能无影响,但薄壁注塑时高流动性熔体(如PA66)能渗入0.01mm缝隙。某连接器案例显示,当滑块磨损间隙达0.015mm时,飞边发生率骤升至90%。

-热变形叠加:薄壁模具因模仁纤细更易热膨胀。若模温180℃时局部温差30℃,100mm钢模仁长度变化达0.3mm,直接破坏分型面贴合。

科学分析需定位飞边产生阶段:

-填充阶段飞边:多因模具变形或注射速度过快(如填充速度>350mm/s),熔体钻入未完全闭合的间隙。

-保压阶段飞边:保压压力过高(>最大注射压力80%)或锁模力不足导致,占薄壁飞边的70%以上。

三、变形控制的核心矛盾

薄壁件变形本质是残余应力释放的结果,主要表现形式为“夹心效应”(Onion-layer effect)。当高温熔体接触冷模壁时,表层瞬间冷却固化,而内层仍处于熔融态。后续冷却中内外收缩率差异形成拉-压应力对,断面呈现“外部深色、内部浅色”的洋葱状分层,应力值可达40MPa以上。

变形敏感区集中体现在:

-几何突变区:薄厚转接处的应力集中系数超过3倍,如某0.3mm薄壁带1.2mm凸台的结构,转角处应力达基准值5倍。

-非对称冷却区:水路布置不均时,温差15℃可导致100mm×50mm薄片产生0.7mm翘曲。

四、模具设计的决胜细节

1 结构强化设计

-采用内模镶件预张力设计:在模仁装配时施加0.05mm过盈量,补偿注射时的向外张力。某医疗薄壁套管模具应用后,分型面胀模量从0.018mm降至0.005mm。

-微型支撑柱阵列:在模架内添加直径3~5mm的支撑柱,间距≤50mm,使模板变形减少40%。布局需通过CAE拓扑优化确定应力集中区。

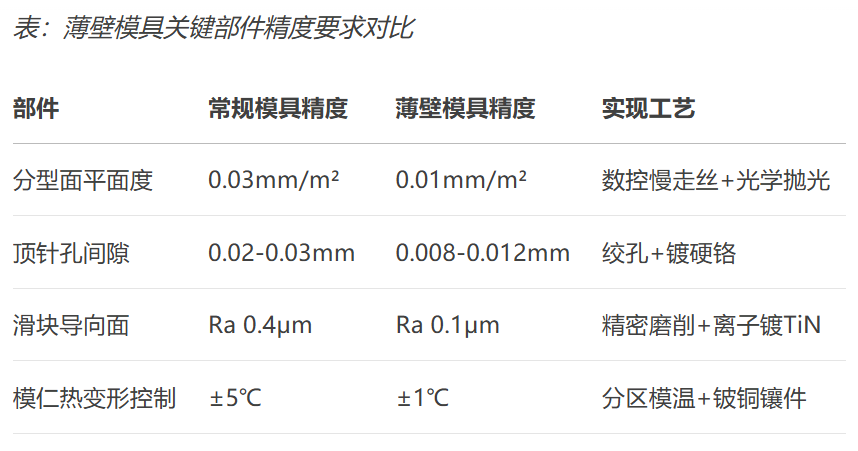

2 配合精度革新

-分型面采用真空密合技术:配合面平面度达0.01mm/m²,表面镜面抛光(Ra≤0.05μm)并增加10kPa负压吸附。

-运动部件纳米级间隙:滑块&斜顶配合间隙控制在0.008~0.012mm,超过常规0.02mm标准。某Type-C接口模采用该标准后飞边率下降98%。

3 排气与温控的协同

-阶梯式微排气系统:首段0.008mm深×5mm宽阻流段,中段0.015mm深排气槽,末端接Φ0.3mm真空抽气孔。既避免飞边又确保薄壁快速充填。

-脉冲式变温控制:充填前模温升至120℃(降低熔体前锋冻结风险),保压开始后15s内骤降至80℃。需配合铍铜合金模仁(导热系数210W/mK)实现。

五、材料与工艺的精准匹配

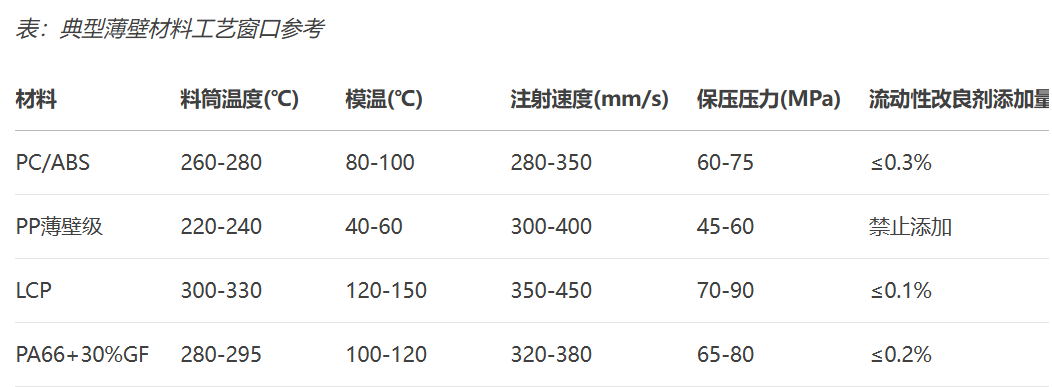

材料选择的黄金法则

-流动性与强度的平衡:优选熔指60~100g/10min(230℃/2.16kg)的材料,如Sabic PP 7M60(熔指80)。流动性过高(如熔指>120)则飞边风险激增。

-添加剂的关键作用:添加0.3%纳米蒙脱土使PP收缩率从1.8%降至1.1%;0.5%氟素脱模剂减少顶出变形但过量将导致流痕。

工艺参数的辩证优化

-速度-压力切换(V/P)的精确控制:薄壁件要求V/P切换点在98%~99%充填时触发,误差需<0.1ms。某0.4mm手机中框采用95%V/P切换时飞边率23%,调整至98.5%后降至1.5%。

-保压曲线的负斜率设计:首段保压(80MPa×0.3s)补偿收缩,之后每0.5s降压15MPa。避免后期保压压力过高撑开模具。

-变温注塑技术(RHCM):模温在注射前升至树脂玻璃化温度以上(如PC升至160℃),充填后立即冷却至60℃以下,既降流动阻力又减残余应力。

六、前沿技术:从微秒控制到智能预测

薄壁注塑正进入“微秒工程”时代:

-压电陶瓷锁模系统:在传统油压机上集成压电执行器,锁模力动态响应从100ms提升至5ms,实时补偿飞边倾向的胀模力。

-深度学习缺陷预测:基于卷积神经网络(CNN)分析模内压力传感器数据,可在保压开始后0.8s内预测飞边概率,准确率>92%。

-增材制造随形水路:3D打印的螺旋式水路使模温均匀性达±0.8℃,薄壁件冷却效率提升40%,变形量减少至0.15mm/m。

> 案例启示:某企业生产0.35mm厚RFID天线基板时,综合应用铍铜模仁(导热系数210W/mK)、V/P切换点99.2%控制、以及0.008mm分型面密合技术,使飞边率从初期35%降至0.02%,平面度达0.1mm/100mm。

薄壁注塑的飞边与变形控制是一场系统战争,需打通“材料科学-模具工程-工艺控制-智能监测”全链条。其技术内核在于在微米尺度上重建力与热的平衡:通过模具的超精密制造抵消微间隙渗透风险,通过动态工艺算法破解高速与飞边的悖论,通过材料改性技术调和流动性与收缩率的冲突。未来随着超快响应执行器、人工智能实时闭环控制等技术的实用化,薄壁注塑的边界必将向0.2mm乃至更薄维度推进。