高光表面(Class A)模具的抛光工艺全解析

在现代制造业中,高光表面(Class A)代表了极致的表面质量要求。这类表面在汽车内饰件、电子设备外壳和高端家电等产品中不可或缺,其模具表面的粗糙度通常需达到Ra0.008μm~Ra0.063μm的镜面级别。这种近乎完美的表面效果直接决定了产品的外观质感和光学反射性能,而实现这一效果的核心在于精密而严谨的模具抛光工艺。

一、高光表面的本质与标准

Class A表面并非简单的“光亮”要求,而是一个综合了几何精确度、平整度和光滑度的严苛标准。在模具制造领域,这种级别的抛光被称为“镜面加工”,其分级标准为:

- AO级:Ra0.008μm(光学级)

- A1级:Ra0.016μm

- A3级:Ra0.032μm

- A4级:Ra0.063μm(基础高光级)

要达到这些标准,传统手工抛光方法面临巨大挑战。尤其是对于复杂曲面或细微结构(如纹理细节或深槽),常规工具难以触及且易造成尺寸变形。因此,一套科学、系统的抛光工艺成为关键。

二、机械抛光:高光模具的核心工艺

尽管存在多种抛光方法(化学抛光、电解抛光、超声波抛光等),但精密模具的镜面加工仍以机械抛光为主。原因在于其能同时保证几何精度与表面质量。机械抛光的核心在于分阶段递进式处理:

1. 粗抛:构建基础表面

- 工具选择:使用旋转抛光机(35,000-40,000 rpm)配Φ3mm WA#400磨轮去除电火花白层,再用手工油石(#180~#1000)研磨

- 润滑管理:煤油作为冷却剂,防止表面烧伤

- 关键技巧:每更换一级油石,需用酒精彻底清洁表面,并将抛光方向旋转45°~90°以识别残留纹路

2. 半精抛:消除微观不平

- 砂纸序列:#400→#600→#800→#1000→#1200→#1500,逐级过渡

- 材料适配警告:#1500及以上砂纸仅适用于硬度>52HRC的淬硬钢,预硬钢使用会导致表面烧伤

- 压力控制:采用“两步抛光法”,沿两个垂直方向轻压抛光,避免擦伤

3. 精抛:实现镜面效果

- 钻石研磨膏序列:9μm(去砂纸痕)→6μm→3μm→1μm→0.5μm→0.25μm

- 工具进阶:

- 初阶:抛光布轮+钻石膏

- 终阶:粘毡轮实现纳米级抛光

- 环境要求:进入无尘车间(≥1μm抛光),A0级需绝对洁净空间(防尘、烟雾、唾液微粒污染)

三、关键技术突破与创新方法

1. 专用抛光材料的科学配比

最新专利配方抛光液包含:

- 氧化铝粉(5-10份):主磨料

- 分散剂(0.5-1.5份):防止颗粒团聚

- 润滑剂(2-5份):减少摩擦热

- 悬浮剂(0.5-1.0份):保持浆料均匀性

该配方结合羊毛布使用,能高效消除料纹与麻点,且工艺可复制性强。

2. 曲面与异形结构抛光技巧

- 工具适配:软木棒/竹棒修整末端以吻合曲面弧度,硬质樱桃木适用于平面

- 压力传感:竹柄嵌铜片或削薄以感知压力,确保≤200g/cm²(防“橘皮”缺陷)

- 时间控制:“短时多次”原则,单次抛光不过长以避免点蚀

3. 3D激光非接触式抛光(新兴技术)

针对传统方法难以处理的异形区域:

- 技术原理:5轴联动激光设备,垂直法线方向扫描

- 参数配置:

- 功率50-100W,光斑0.03-0.07mm

- 能量60%-80%,频率50-500Hz

- 精度优势:区域控制精度达0.001mm,光泽度>550GU,塑件表面>105GU,且无尺寸变形

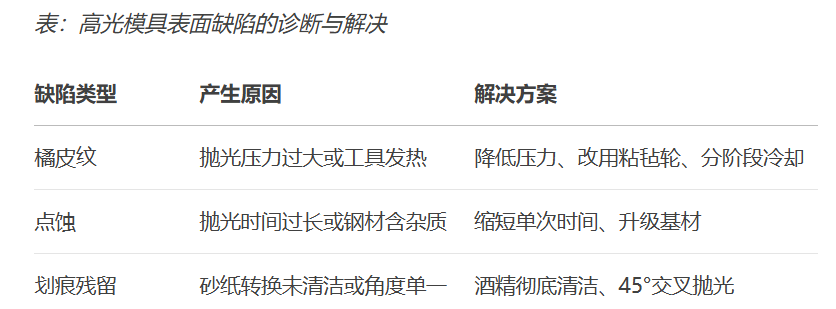

四、质量控制与缺陷预防

Class A表面生产中的常见问题直接关系成品合格率:

1. 材料前置处理要求

- 钢材品质:夹杂物或气孔会导致抛光失效,需选用纯净模具钢

- 电火花层处理:精规准修整避免硬化层(厚度≤0.4mm),否则需粗磨去除

- 硬度管理:高硬度(如淬硬钢)虽增加研磨难度,但降低粗糙度且减少抛光过度风险

2. 环境与后处理

- 防污染措施:精抛后立即喷防锈涂层,隔绝灰尘吸附

- 清洁规程:砂纸转钻石膏阶段需100%纯棉+酒精擦拭,杜绝磨料交叉污染

五、未来趋势:智能化与绿色化

高光模具抛光工艺正经历技术融合升级:

- 智能化:激光抛光结合3D数据网格(300-2000点/mm²)实现数字化定位,适应弧面与微结构

- 绿色化:水基抛光液替代煤油,减少VOC排放

- 标准化:可复制工艺参数数据库的建立,降低对技师经验的依赖

精密抛光被喻为“钢铁上的刺绣”,其技术内核远不止于“打磨”——它融合了材料科学、流体力学和微观力学的协同控制。从钻石研磨膏的分子级切削到激光束的能量精准投放,Class A表面背后是精密制造边界的持续突破。随着非接触式抛光技术的成熟,未来的高光模具或将告别砂纸与研磨膏,迎来全数字化的“光时代”。然而无论工具如何演进,对“完美表面”的追求始终是制造业皇冠上最耀眼的明珠。